-

行业解决方案

12年的专业CAE咨询服务经验,超过1000个项目的丰富经验积累。

- 航天航空

- 船舶海工

- 风能风电

- 汽车车辆

- 电子电器

- 石油石化

- 土木建筑

- 能源装备

- 生物医疗

- 电机设计

-

学科解决方案

12年的专业CAE咨询服务经验,超过1000个项目的丰富经验积累。

- 前处理

- 后处理

- CFD分析

- 多体运动学分析

- 疲劳分析

- CAE优化分析

- 注塑分析

- FEA分析

- 电机电磁分析

-

CAE专题解决方案

12年的专业CAE咨询服务经验,超过1000个项目的丰富经验积累。

- 复合材料分析

- 焊接分析

- 车身电泳烤漆分析

- 舱内热舒适性分析

- 流固耦合分析

- 动网格分析

- 地震响应分析

- 多参优化分析

- 拓扑优化分析

- 整车 CFD 分析

- 整车 NVH 分析

- 整车动力学分析

- 整车碰撞安全分析

- 整车耐久性分析

- 橡胶产品分析

- 汽车空调 HAVC

- 注塑成型分析

- 爆炸冲击分析

- 损伤与断裂分析

- 芯片封装分析

- 跌落碰撞分析

- 车辆发动机分析

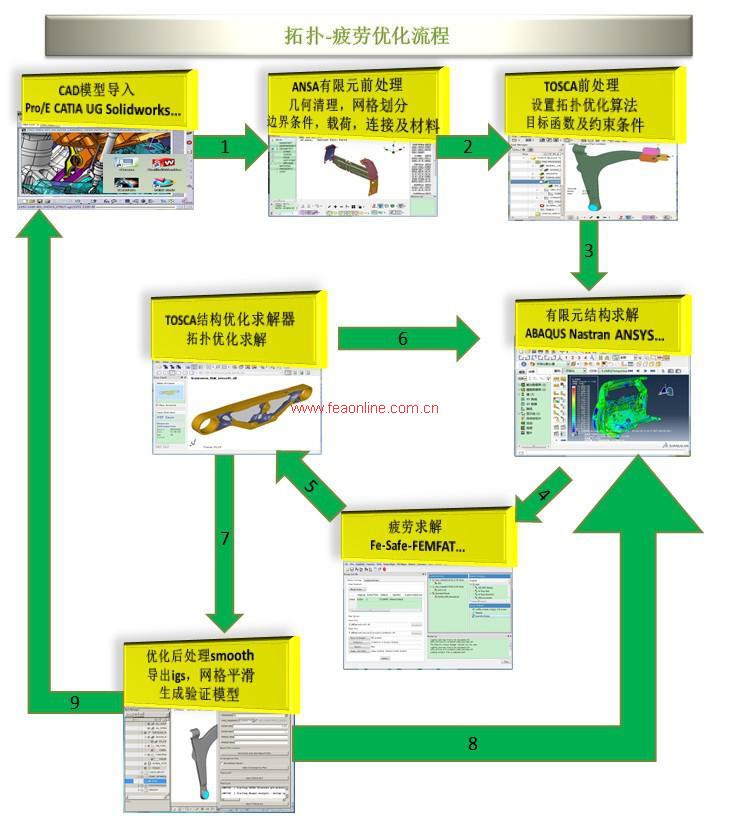

随着科学技术和用户市场的不断发展,产品研发在其生命周期中的地位越来越重要,不同的研发流程,对产品的开发周期、性能、质量及成本影响非常重要。尽管设计和分析人员可以一次次重复设计-计算-验证修改设计的过程以便寻找到理想的设计方案,但显然已经不能满足市场对研发周期和产品可靠性的要求,将优化分析引入到产品设计过程中,使设计更加全面和合理,并能显著提升设计效率降低产品成本,提升产品市场竞争力。

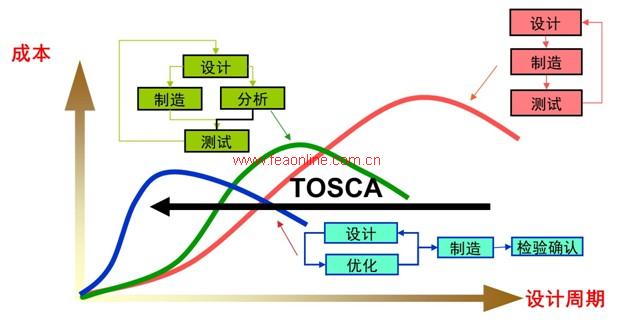

下图描绘了不同研发流程对设计周期与成本的影响,横坐标代表的是设计周期,纵坐标代表了研发成本。其中红色曲线代表的是传统产品的研发流程:设计-制造样机-试验,根据试验结果调整设计方案,然后重新制造样机试验,在这个过程中,通过试验来指导设计修改,制造样机与试验;工程上,为了加快产品的设计周期,将有限元分析技术大量的运用到产品的研发之中,设计完成的模型,在制造样机的同时,先根据产品的受力状况进行有限元分析,然后根据分析的结果调整设计参数,再进行有限元计算,经过多次计算分析并调整设计后,进行样机制造和测试,最后得到适合的设计模型,如图中绿色曲线所示;但是前面的分析和方案调整也是人工进行干预的,与设计人员的设计经验有很大关系,为了能够实现自动的产品设计优化,在设计和分析的同时,引入TOSCA、ISIGHT等软件进行优化,根据定义的目标函数和约束条件,能够自动完成模型方案的优化,显著降低了研发成本并缩短了设计周期,如图中蓝色曲线所示。

结构优化问题就是在一定的约束条件下(约束函数constraint function)通过对结构设计参数(设计变量 design variable)进行优化,使结构满足一定的设计目标(目标函数object function)。因此,结构优化问题可以归结为设定优化目标、选取优化参数、定义约束条件三个因素系统规划的过程。

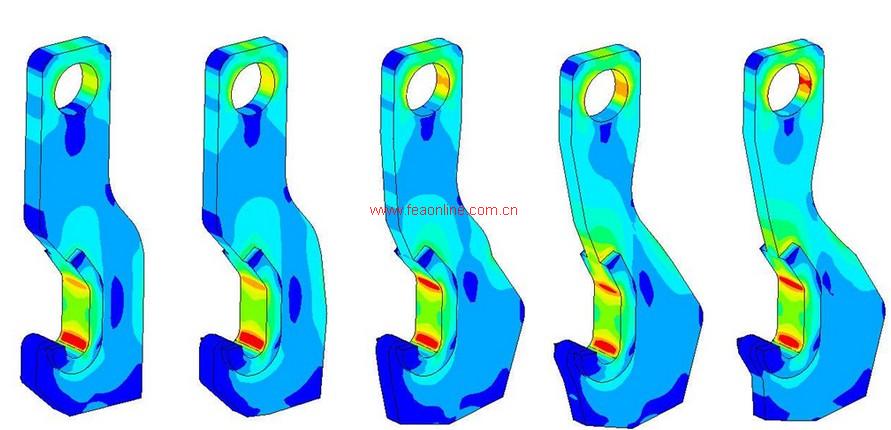

实际工程应用中,用户多在设计初期利用无参优化确定初始的设计构型指导产品设计和改型,而参数优化以结构的关键尺寸为设计变量,通过优化算法自动找到满足设计约束的最佳尺寸方案,应用十分广泛。