-

行业解决方案

12年的专业CAE咨询服务经验,超过1000个项目的丰富经验积累。

- 航天航空

- 船舶海工

- 风能风电

- 汽车车辆

- 电子电器

- 石油石化

- 土木建筑

- 能源装备

- 生物医疗

- 电机设计

-

学科解决方案

12年的专业CAE咨询服务经验,超过1000个项目的丰富经验积累。

- 前处理

- 后处理

- CFD分析

- 多体运动学分析

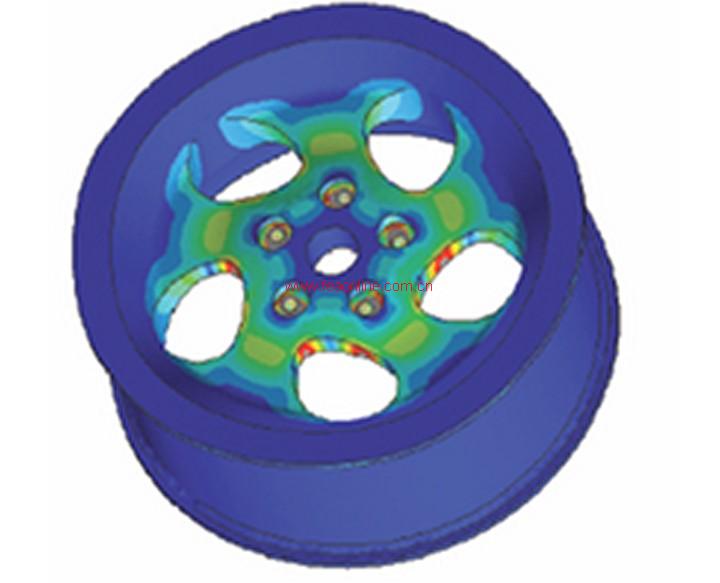

- 疲劳分析

- CAE优化分析

- 注塑分析

- FEA分析

- 电机电磁分析

-

CAE专题解决方案

12年的专业CAE咨询服务经验,超过1000个项目的丰富经验积累。

- 复合材料分析

- 焊接分析

- 车身电泳烤漆分析

- 舱内热舒适性分析

- 流固耦合分析

- 动网格分析

- 地震响应分析

- 多参优化分析

- 拓扑优化分析

- 整车 CFD 分析

- 整车 NVH 分析

- 整车动力学分析

- 整车碰撞安全分析

- 整车耐久性分析

- 橡胶产品分析

- 汽车空调 HAVC

- 注塑成型分析

- 爆炸冲击分析

- 损伤与断裂分析

- 芯片封装分析

- 跌落碰撞分析

- 车辆发动机分析

- 1. 学科概述疲劳就是材料在循环应力和应变作用下“在一处或几处产生永久性累积损伤”经一定循环次数后产生裂纹或突然发生完全断裂的过程。疲劳寿命的定义为发生疲劳破坏时的载荷循环次数,或从开始受载到发生断裂所经过的时间。即材料或构件疲劳失效时所经受的规定应力或应变的循环次数,是设计人员和工程技术人员十分关注的课题,也是与广大用户切身相关的问题。2. 发展现状与前景1847年,德国人A•沃勒用旋转疲劳试验机首先对疲劳现象进行了系统的研究,提出S-N疲劳寿命曲线及疲劳极限的概念,奠定了疲劳破坏的经典强度理论基础。常规的经典疲劳强度理论——名义应力法及局部应力应变分析法,仍然是目前工程应用最广泛的一种抗疲劳设计方法。19世纪末到20世纪初,人们利用金相显微镜观察金属微观结构,发现了破坏的过程可分为3个阶段:(1)疲劳裂纹的形成;(2)疲劳裂纹的扩展;(3)瞬时断裂。因此,疲劳寿命主要由疲劳裂纹形成寿命和疲劳裂纹扩展寿命组成。1920年英国人A.A.Griffith提出了裂纹扩展的能量理论,到20世纪50年代,诞生了建立在裂纹尖端应力场强度理论基础上的断裂力学。1963年P.C.Paris用断裂力学的方法给出了表达裂纹扩展规律的著名关系式——Paris公式,为疲劳寿命的研究提供了估算裂纹扩展寿命的新方法,发展了“损伤容限设计”,并成为20世纪疲劳强度设计的发展方向。1963年Rabothnov提出损伤因子的概念,1977年Janson等人提出损伤力学。损伤力学主要研究宏观可见缺陷或裂纹出现之前的力学过程,即裂纹萌生过程,通过定义损伤变量研究损伤演化规律来预测疲劳寿命。在几十年时间里,从连续损伤力学到微观损伤力学以及基于微观的唯象损伤理论(宏微观结合理论),损伤力学获得了重要发展,作为断裂疲劳破坏的补充和拓展,损伤力学有望成为工程结构疲劳破坏与寿命预测研究的重要的力学分析手段,并与断裂力学结合在一起构成破坏力学或疲劳破坏理论的主要内容。3. 疲劳分析的优势和问题构件的疲劳是个复杂的过程"受多种因素的影响,要精确地预估构件的疲劳寿命,需要选择合适的模型,这就需要宏观力学方面的研究,包括疲劳裂纹发生、发展直至破坏的机理,还需要微观力学方面的研究包括位错理论等。此外,还涉及到金属材料科学、材料力学、振动力学、疲劳理论、断裂力学和计算方法等多门学科。只有更深刻地认识了疲劳破坏的机理,将宏观和微观研究结合起来,才能更精确地预测寿命。归纳疲劳寿命预测的各种理论与方法,可看出疲劳分析具有以下优势和问题:(1) 预测疲劳裂纹形成寿命的方法很多,但是仍有很多问题需要不断深入探讨,例如裂纹形成寿命的定义、更能反映实际损伤历程的疲劳损伤累积理论、循环应力应变曲线的描述等,更为重要的是需要深入了解疲劳裂纹形成阶段的损伤机理。目前在疲劳裂纹形成寿命预测方法中,局部应力应变法最有效,使用也最为广泛;场强法发展迅速,具有发展潜力,但是其分析计算方法较为复杂。(2) 由于很多工程构件都含有尖锐缺口或裂纹,疲劳寿命往往主要消耗于裂纹的扩展阶段,因此根据断裂力学的相关理论所建立的疲劳裂纹扩展寿命的相关预测方法在寿命预测中具有越来越重要的地位。断裂力学在近20年来已经较为深刻地揭示了疲劳裂纹扩展的机理,因而利用其相关知识建立一个描述裂纹扩展过程的真实模型非常必要,这也是目前疲劳裂纹扩展寿命预测研究的重点之一。(3) 将疲劳破坏过程分为形成与扩展两个阶段进行处理,分别估算出两部分的疲劳寿命,从而能够更为准确地预测整个疲劳寿命。